製造業の生産性向上を導く、AIによる要因分析

- 予測分析

- データ分析

- 特徴量

製造業における生産性向上や品質の確保は、企業の競争力と利益率の維持に直結します。特に歩留まり改善や不良品削減の取り組みは、全社的な生産性の向上に大きく寄与します。

たとえば、スクラップや手直し、リコールといった不良コスト(CoPQ)は、売上の5〜30%に及び、業界によっては運用コスト全体の約40%を占めることもあります。マッキンゼーの事例では、ある半導体メーカーが歩留まりの問題によって6,800万ドル(約100億円)の損失を被ったと報告されています。このような課題は、生産性を高める上でも無視できません。

製造業の生産性を向上させるには、工程や品質に関するデータの活用が不可欠です。しかし、現代の製造プロセスでは、センサー(温度、圧力、振動)、MES(製造実行システム)、SCADA(監視制御およびデータ収集システム)、ERP(基幹業務システム)、環境、設備、オペレーター入力、顧客データなど、多種多様な情報が膨大に存在しており、これらを効率的に活用するのは容易ではありません。

企業では、初回合格率や不良率、直行率などのKPIを用いて生産性を測定していますが、これらは「結果」を示すだけで、「なぜ」生産性が低下したのかといった原因解明にはつながりにくいのが現状です。特に従業員ごとの作業ばらつきや、原材料のロット違いによる微細な差異を可視化するには、より深いレベルの分析が必要です。

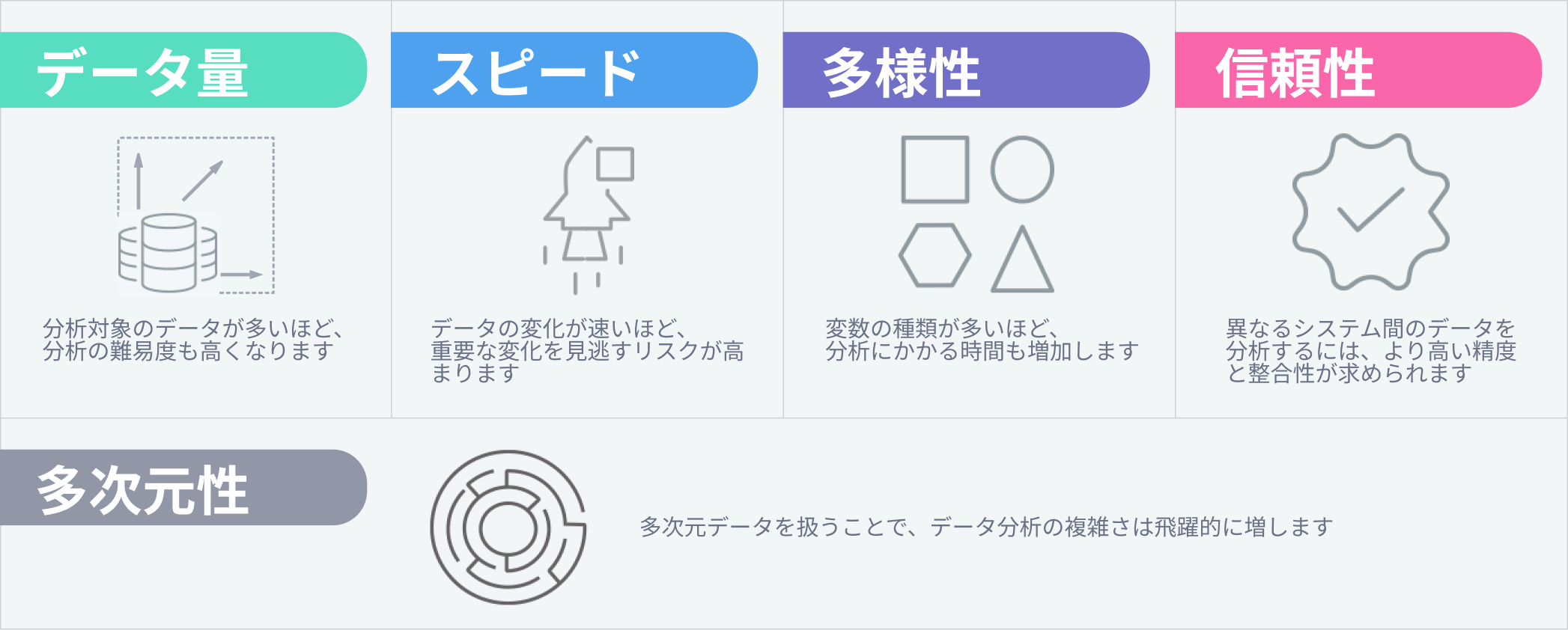

製造業で生産性を高める上で最大の障壁となるのは、データ量そのものではなく、データの項目数(=幅)と、それに伴う複雑さです。

このような「広くて深い」データの中から、生産性の向上につながる具体的な要因を見つけるには、新しいアプローチが求められています。

製造業が生産性向上に取り組む際、過去に利用されてきた分析手法には、いくつかの明確な制限があります。

従業員の経験や勘に基づき、データをExcelに手動で取り込み、グラフやピボットテーブルで仮説を立てるアプローチは今でも多くの製造業で見られます。

しかしこの方法は、以下のような問題があります:

BIツールを活用してKPIをグラフで可視化する手法は、生産性の現状把握に役立ちます。ですが、なぜそのKPIが変動したのかを深く掘り下げるには限界があります。

これらは分析のプロやデータサイエンティスト向けの強力なツールですが、製造業における生産性向上を日常業務で実現するには以下の課題があります。

こうした課題により、製造業では生産性の向上に向けた取り組みが断片的・属人的になりがちです。

dotData Insight は、統計的AIと生成AIを組み合わせることで、こうした課題を解決。製造現場に蓄積された複雑かつ膨大なデータを自動で深く分析し、生産性向上を強力に後押しします。

dotData Insightは、構造化・非構造データを含む多様な情報を直接接続し、KPI(歩留まり、不良数、生産量など)に影響する重要な要因を自動的に探索します。その特長は以下の通りです:

dotData Insightは、これまで時間や労力を要していたディープアナリティクスのプロセスを自動化し、わかりやすく・すぐに使える形で提供することで、データ分析に費やす時間を削減。チームは、インサイトの活用やプロセス改善といった本来注力すべき業務に集中できるようになります。

製造業の中でも、製薬業界では特に工程条件が繊細で、生産効率や品質への影響が大きいという特徴があります。バイオリアクターなどの装置は、温度、pH、溶存酸素、通気、濃度など、複雑な条件のもとで稼働しており、わずかな変動が製品の歩留まりや品質に直結します。

今回は、「Industrial Scale Penicillin Simulator」で公開されているペニシリン発酵プロセスのシミュレーションデータを使用し、dotData Insightを活用した分析を行いました。

このように、dotData Insightでは特徴量の発見と要因の組み合わせ分析によって、現場の生産性を高める具体的な条件を明確に把握できます。

さらに、生成AIによる自然言語での解釈によって、現場担当者やマネージャーが理解しやすい形で提示されます。以下は、温度条件に関するAIの自動解釈の一例です:

「過去7日間のバッチにおける総温度が298.05K〜298.32Kの範囲であった場合、温度制御にわずかな不安定性が存在する可能性があります。これらの変動が化学反応に影響を与え、生産量の低下や不良率の上昇を引き起こしている可能性があります。」

従来なら数週間から数か月かかっていた分析作業が、dotData Insightによって数分で完了し、生産性向上に即座に活かせる結果を得られるのが最大の特長です。

dotData Insight を活用することで、製造業における生産性の向上と品質改善が具体的に実現できます。以下は、実際に得られるメリットの一例です。

不良品の発生条件を特定し、標準作業手順(SOP)の見直しや制御限界の調整が可能になります。これにより、不良コストの削減が図れ、製造業における生産性の向上とコスト効率化が同時に実現します。

dotData Insightは、再作業やトラブルシューティングの時間を大幅に短縮し、現場の生産性を高めます。設備総合効率(OEE)の改善、設備故障の減少による生産ラインの安定化など、生産性向上に直結する効果が期待できます。

主要な要因を継続的に監視・制御することで、製品品質のばらつきが抑えられ、労働生産性の安定化や出荷品の信頼性向上につながります。

AIによって特定された要因やセグメントの活用により、トラブル発生時にも迅速な原因特定と対策実施が可能です。これは現場の効率化への大きな貢献となります。

たとえば「2番の炉が850〜875℃で稼働し、原料バッチがXJ-2のときに製品Zの歩留まりが4.5%向上する」といった具体的な分析結果をもとに、戦略的な改善施策を打つことが可能です。これは、生産性向上を実現する取り組みの成功事例といえるでしょう。

今こそ、製造業が持つ膨大なデータの中にある「本質的な要因」を明らかにし、現場の生産性を向上させる具体的なアクションにつなげるときです。

従来の手作業やBIツール、統計ソフトでは、生産性の改善点を見逃しやすく、対応も遅れがちでした。しかし、dotData Insightのようなデータ分析プラットフォームを活用することで、「どの条件で生産量が最大化するのか?」「どの工程で不良率が高くなるのか?」といった問いに、もう勘や経験だけで答える必要はありません。データに基づいて正確に判断できる組織へとシフトしていきましょう。製造業の未来は、これまで見えなかった因果関係を“見える化”し、AIと人の力を融合させることで新たに切り拓かれていきます。